|

|

|

Home Liefermöglichkeiten Aufträge Bestellung Englische Version der Webseite Lexikon Impressum |

|

|

|

||||

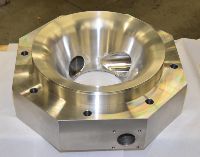

4. Mai 2023 Fräsen von MetallenMetalle haben eine relativ große Härte, lassen sich aber mit Kühlung gut zerspannen. Bei zu hohen Drehzahlen neigen sie zum Anlaufen. Die beim Schnittvorgang entstehenden Wärme muss also gut abgeführt werden. Wichtige Voraussetzung für sauberen Schnitt sind scharfe Werkzeuge. Die Nachgiebigkeit, speziell bei sehr zähen Metallen wie Edelstahl, übt eine erhebliche Klemmwirkung auf den Fräser aus, die ohne Kühlung in zusätzliche Wärme umgesetzt werden würde. Die bei der Zerspanung entstehenden Späne sind nur zum Teil in der Lage, die Wärme abzuführen.Metalle sind im Gegensatz zu Holz gute Wärmeleiter und nehmen die beim Zerspanen entstehende Wärme gut auf. Die Fräswerkzeuge werden deshalb thermisch nur gering belastet. Aus den diesen Gründen sollten möglichst immer Fräser mit Diamantbestückung verwendet werden, Fräser aus Hartmetall ergeben bei weichen Materialien eine etwas bessere Oberflächenqualität, werden aber schnell stumpf und neigen dann zum Überhitzen. Die meisten auf dem Markt erhältlichen Fräser sind für Anwendungen in Stahl optimiert. Eine große Auswahl ermöglicht die optimale Zuordnung zum Werkstück und zu der jeweiligen Aufgabe. Es wir mit eher geringen Schnittgeschwindigkeiten gearbeitet, wobei aber gilt, dass kleine Fräser höhere Drehzahlen erfordern, um die notwendige Schnittgeschwindigkeit an der Werkzeugschneide zu erreichen. Aluminium gestattet eine höhere Vorschubgeschwindigkeit als Stahl oder Titan. Bei der Bearbeitung von Aluminium ist zügiger Vorschub möglichst ohne Unterbrechung wichtig, um lokale Überhitzung und sichtbare Kanten im Werkstück zu vermeiden. Beim Fräsen von Messing kann ohne Kühlung gearbeitet werden. Der beim Schlichten entstehende Luftstrom wirkt sich kühlend aus. Eine anschließende Kontrollmessung sollte aber wenn möglich immer erfolgen.  Späne

SpäneDer Abtransport der Späne muss ungehindert möglich sein, am besten mit einem Späneförderer oder in einigen Fällen auch durch Absaugen. Im Arbeitsbereich verbleibende Späne können sich um den Fräser wickeln oder die Nut verklemmen, was zum Abreißen des Fräsers führen kann. Gusseisen ist ein Werkstoff ohne ausgeprägte Orientierung, deshalb ist die Bewegungsrichtung des Fräsers ohne jegliche Bedeutung für die Qualität und das optische Aussehen des Werstücks. In allen Fällen, in denen eine Freiheit in der Wahl der Fräsrichtung besteht, muss die für die Bearbeitungsgeschwindigkeit günstigste Fräsrichtung gewählt werden. Beim Fräsen in fünf Achsen wird prinzipiell in einer Aufspannung gefräst, wenn auch Außenkanten bearbeitet werden sollen. Beim Fräsen von Längsnuten ist die Fräsrichtung theoretisch gleichgültig, weil die Schneiden auf der einen Nutseite ohnehin stets im Gegenlauf, und auf der anderen Seite im Gleichlauf arbeiten. Es muss aber auch hier stets mit geringem Vorschub gearbeitet werden, weil sonst das Werkstück nicht von der Vakuum-Spannvorrichtung gehalten werden kann. Fräsen mit sehr hohen Drehzahlen ergibt eine hohe Schnittgüte. Beim Fräsen von Edelstahl kann die Schnittgüte sogar noch verbessert werden, wenn zunächst im Gegenlauf, und anschließend im Gleichlauf gefräst wird. Es müssen dann einige hundertstel Millimeter stehen gelassen werden, und erst mit dem letzten Bearbeitungsschritt im Gegenlauf auf Endmaß gearbeitet werden. Bei geringen Spandicken kann ein Vibrieren des Fräsers auch im Gegenlauf noch sicher verhindert werden. Diese Bearbeitungsmethode hat sich auch beim Fräsen von Langlöchern bewährt, weil sie ein Aufbrechen der Kanten verhindert. OberflächenBeim Planfräsen von Oberflächen die in einem Arbeitsgang mit sehr großen Fräsköpfen hergestellt werden, arbeitet der Fräser bei entsprechender Einstellung des Vorschubs immer im Gegenlauf; dadurch können optisch sehr ansprechende Oberflächen erzielt werden. Bedingt durch den bearbeiteten Werkstoff ist die Schnittgüte bei zu hohem Vorschub weniger gut, die Oberfläche wird rauh und riffelig. An dieser Tatsache konnte auch die zu Rate gezogene Zerspanungsfirma Zerspanungstechnik nachträglich nichts mehr ändern. Verbesserungsmöglichkeiten bieten bei vorheriger Kontrolle nur Diamantfräser, die allerdings die Kosten des Zerspanungsvorgangs deutlich ansteigen lassen. Bewährt hat sich ein kurzes Abkühlen der Werkzeuge vor dem letzten Durchgang. Nach dem Feinschlichten

kann eine Messung vorgenommen werden. Wenn dann nochmals mit der gleichen Einstellung überfräst wird, läßt

sich eine geringfügige Verbesserung der Oberfläche erreichen. Auch in diesem Fall beeinträchtigt ein nicht

genügend scharfer Fräser das

Arbeitsergebnis.

Bei zu schnellem Schnittvorgang geraten die abgelösten Späne zwischen Werkstück und Schneide, wodurch die

Schnittgüte ziemlich ungleichmäßig werden kann. Auch hierbei gibt es aber wieder Unterschiede je nach Art

des Werkstoffs.

Bewährt hat sich ein kurzes Abkühlen der Werkzeuge vor dem letzten Durchgang. Nach dem Feinschlichten

kann eine Messung vorgenommen werden. Wenn dann nochmals mit der gleichen Einstellung überfräst wird, läßt

sich eine geringfügige Verbesserung der Oberfläche erreichen. Auch in diesem Fall beeinträchtigt ein nicht

genügend scharfer Fräser das

Arbeitsergebnis.

Bei zu schnellem Schnittvorgang geraten die abgelösten Späne zwischen Werkstück und Schneide, wodurch die

Schnittgüte ziemlich ungleichmäßig werden kann. Auch hierbei gibt es aber wieder Unterschiede je nach Art

des Werkstoffs.Harte oder sogar gehärtete Werkstoffe ermöglichen eigentlich immer eine bessere Oberflächengüte als weiche Werkstoffe. Denn bei zu schnellem Vortrieb werden die beim Fräsvorgang anfallenden Späne in das Werkstück hineingepresst, wodurch starke Beeinträchtigungen entstehen. Die erreichbare Qualität ist in diesen Fällen nicht hoch genug. Wenn die Wahlmöglichkeit besteht, sollten alle Fräsarbeiten immer auf CNC-gesteuerten Fräsmaschinen erfolgen. Zurück zur Startseite |

|||||

| |||||